Nissan ha ideato una nuova tecnologia per insegnare ai robot a produrre i ricambi per auto dalla lamiera di acciaio, una rivoluzione che aumenta la disponibilità di ricambi anche per i modelli fuori produzione.

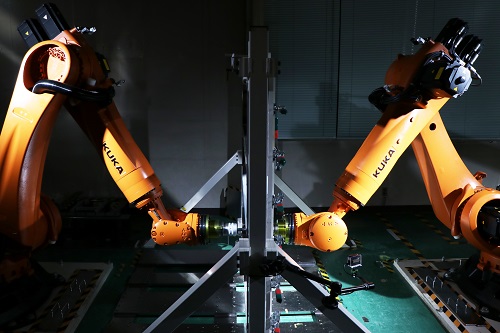

L’obiettivo dell’azienda giapponese è diffondere questa tecnologia proprietaria nota come “stampaggio su due lati con tecnologia Dieless”, mediante la quale la lamiera viene gradualmente sagomata da due robot sincronizzati che lavorano sui due lati utilizzando utensili diamantati.

Grazie alla produzione flessibile, ai lead time ridotti e ai bassi costi di investimento iniziali, questa nuova tecnica secondo l’azienda del Sol Levante aumenta la produzione e la commercializzazione a condizioni accessibili di un’ampia varietà di ricambi per la manutenzione e la riparazione di modelli Nissan anche fuori produzione. In precedenza, ciò non era possibile a causa degli elevati costi di investimento iniziali e dei lunghi lead time per lo sviluppo a la produzione degli stampi per le parti di ricambio.

Fino a oggi, la commercializzazione della tecnica di stampaggio su due lati con la tecnologia “Dieless” era ritenuta troppo ardua, a causa della difficoltà nel programmare due robot per il funzionamento sincronizzato e garantire al tempo stesso una qualità costante. Le tecniche esistenti si basavano principalmente sullo stampaggio su un singolo lato che limita le potenzialità di realizzazione di forme complesse. Posizionando invece i robot e gli utensili sui due lati della lamiera, questi riescono a creare forme più sofisticate e dettagliate.

La nuova tecnologia è stata sviluppata grazie sia al know-how degli ingegneri del Production Engineering Research and Development Center di Nissan, sia ai progressi nella tecnologia dei materiali compiuti dalla Divisione Ricerca di Nissan.

Tre le innovazioni più importanti che sono state introdotte:

– lo sviluppo di programmi avanzati in grado di controllare entrambi i robot con un livello elevato di precisione delle dimensioni che permettono la realizzazione di forme concave e convesse dettagliate;

– l’applicazione di un rivestimento diamantato speculare sugli utensili, per ridurre l’attrito ed eliminare la necessità di lubrificazione, con numerosi vantaggi: una qualità omogenea della superficie e un funzionamento ecologico a costi contenuti;

– la realizzazione di una logica ottimizzata di pathfinding per i robot sfruttando il know-how e le tecniche di simulazione dello stampaggio comunemente utilizzate dagli ingegneri di prodotto, che ha consentito all’azienda di ottenere risultati di grande qualità già nelle prime fasi del processo di sviluppo.

Su Macitynet trovate tutte le notizie sulle innovazioni per auto e mobilità nella nostra sezione ViaggiareSmart.