D-Pulp è il progetto vincitore dell’edizione italiana numero 19 del James Dyson Award. L’invenzione ha l’obiettivo di migliorare l’attuale processo di generazione di protesi mioelettriche per arti superiori tramite l’utilizzo di nuove tecnologie, promettendo tempi e costi dimezzati, materiali personalizzabili più leggeri e sostenibili, ripetibilità del processo e la mitigazione del rischio di infortuni durante la lavorazione manuale del braccio artificiale.

Al secondo posto B-Flos, progetto che mira a offrire una possibilità concreta di irrigazione nelle zone del mondo soggette a siccità, raccogliendo acqua dall’umidità presente nell’aria e dalle precipitazioni; chiude il terzetto Braille-Fly, un sistema che intende ridurre il costo di produzione dei display Braille – oggi disponibili solo per uso personale ad un costo elevato – rendendoli collocabili nei luoghi pubblici delle città come servizio alle persone con disabilità visiva, in modo che ogni informazione sia sempre accessibile per tutti.

I progetti accedono alla fase internazionale del concorso, sfidando i progetti provenienti dagli altri Paesi in cui è presente il premio. Il vincitore internazionale – scelto da James Dyson in persona – sarà annunciato il 15 novembre e si aggiudicherà il riconoscimento finale di 34.000 euro. Ai due finalisti internazionali andrà invece una somma di 5.600 euro ciascuno.

Il progetto vincitore

Ci sono circa 40 milioni di amputati nel mondo, stimati dalla World Health Organization, e questo numero è destinato ad aumentare nei prossimi anni. Circa il 40% di tutte le amputazioni interessa l’arto superiore. In Italia, i dati rilevabili dal sito del Ministero della Salute, derivanti da ricovero a tempo pieno, mostrano che gli interventi per amputazioni, riguardanti l’arto sia superiore che inferiore, superano i 15.000 ogni anno.

Ad oggi, i processi produttivi delle protesi sono principalmente artigianali. I tempi, i costi di produzione e la ripetibilità sono indicativi e possono variare in base a numerosi fattori, come le condizioni cliniche del moncone, l’esperienza del tecnico ortopedico e le personalizzazioni richieste dal paziente. La conoscenza di strumenti quali modellazione Nurbs e parametrica, scanner e stampa 3D ha permesso di superare i limiti legati al processo artigianale e l’utilizzo di soluzioni e materiali più sostenibili.

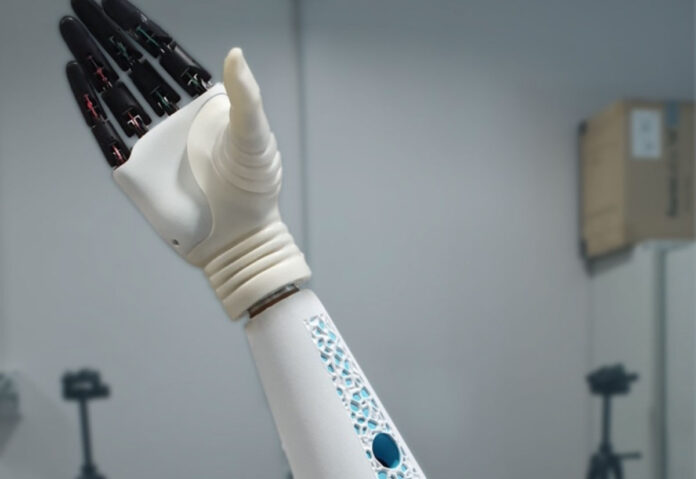

D-Pulp – realizzato in collaborazione con il Centro Protesi Inail di Vigorso di Budrio, in provincia di Bologna – è indicato come un sistema innovativo che permette la stampa 3D di protesi mioelettriche di arto superiore, costituite da invasatura e cover, interessando tutto il processo di generazione. Punto di forza del sistema è l’interfaccia semplificata per i tecnici, i quali possono impostare facilmente le caratteristiche della protesi, come la posizione e l’orientamento dei sensori che captano i segnali elettrici dei muscoli (sensori EMG). I vantaggi rispetto al processo produttivo tradizionale delle protesi sono: la creazione di un archivio digitale e la stampa di copie uguali all’originale (riproducibilità); la riduzione dei tempi e dei costi nel lungo periodo; l’utilizzo di materiali riciclabili; personalizzazione della cover in policromia, con possibilità di scegliere tra texture preimpostate o anche disegni realizzati dal paziente, favorendo una maggiore accettazione; la mitigazione del rischio e dell’insorgenza di infortuni a scapito dell’operatore causati delle lavorazioni manuali.