BMW Group ha aperto ufficialmente il suo nuovo campus per la produzione additiva (additive manufacturing). Il nuovo centro riunisce la produzione di prototipi e componenti di serie sotto lo stesso tetto, insieme alla ricerca di nuove tecnologie di stampa 3D e alla formazione associata per l’implementazione globale della produzione senza utensili.

Il campus, che ha comportato un investimento di 15 milioni di euro, è presentato come in grado di cosnentire al gruppo di sviluppare la sua posizione leader nella produzione additiva nel settore automobilistico.

Parlando alla cerimonia di apertura, Milan Nedeljković, Board Member di BMW AG per la Produzione, ha dichiarato: “La produzione additiva è già oggi parte integrante del nostro sistema di produzione mondiale e si è affermata nella nostra strategia di digitalizzazione. In futuro, nuove tecnologie di questo tipo ridurranno ulteriormente i tempi di produzione e ci consentiranno di beneficiare ancora di più del potenziale della produzione senza utensili”.

Daniel Schäfer, Senior Vice President Production Integration and Pilot Plant del BMW Group, ha aggiunto: “Il nostro obiettivo è industrializzare sempre più i metodi di stampa 3D per la produzione automobilistica e implementare nuovi concetti di automazione nella catena di processo. Questo ci consentirà di ottimizzare la produzione di componenti per la produzione in serie e di accelerare lo sviluppo. Allo stesso tempo, stiamo collaborando con lo sviluppo dei veicoli, la produzione di componenti, gli acquisti e la rete di fornitori, nonché con varie altre aree dell’azienda per integrare sistematicamente la tecnologia e utilizzarla in modo efficace.”

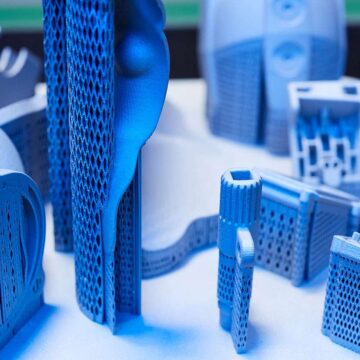

L’anno scorso, il BMW Group ha prodotto circa 300.000 componenti con la produzione additiva. L’Additive Manufacturing Campus attualmente impiega fino a 80 collaboratori e gestisce circa 50 sistemi industriali che lavorano con metalli e materie plastiche. Altri 50 sistemi sono in funzione nei siti di produzione di tutto il mondo.

L’accesso alle ultime tecnologie avviene attraverso partnership di lunga data con i principali produttori e università e scouting di successo per i nuovi arrivati nel settore. Nel 2016, la BMW i Ventures – il ramo di venture capital del BMW Group – ha investito in Carbon, società con sede nella Silicon Valley la cui tecnologia DLS (Digital Light Synthesis) ha raggiunto una svolta nei processi planari, utilizzando un proiettore di luce planare per consentire la produzione super veloce di componenti.

Ulteriori investimenti sono stati fatti nel 2017, quando il BMW Group è stato coinvolto in Desktop Metal, una start-up specializzata nella produzione additiva di componenti metallici e nello sviluppo di procedure di produzione innovative e altamente produttive. La stretta collaborazione con Desktop Metal continua. Nello stesso anno, BMW i Ventures ha investito nella start-up americana Xometry, la piattaforma leader nella produzione su richiesta che offre rapido accesso ai componenti.

L’ultimo investimento è stato nella start-up tedesca ELISE, che consente agli ingegneri di produrre DNA componente contenente tutti i requisiti tecnici per la parte, dai requisiti di carico e restrizioni di produzione ai costi e potenziali parametri di ottimizzazione. ELISE utilizza quindi questo DNA, insieme a strumenti di sviluppo consolidati, per generare automaticamente componenti ottimizzati.

L’unità di pre-sviluppo dell’Additive Manufacturing Campus ottimizza nuove tecnologie e materiali. L’obiettivo principale è quello di automatizzare le catene di processi che in precedenza avevano richiesto grandi quantità di lavoro manuale, per rendere la stampa 3D più economica e praticabile per l’uso su scala industriale a lungo termine.

Gli stabilimenti di produzione del BMW Group in tutto il mondo producono già componenti utilizzando la stampa 3D, sia che si tratti di prototipi o di produzione, sia come ricambi per i clienti specifici di un Paese. La produzione di ricambi nella località dove sono necessari è una soluzione ragionevole per il BMW Group, quindi i processi di produzione additiva sono un utile complemento delle tecnologie di produzione esistenti.

BMW Group ha iniziato la produzione additiva di parti prototipo nel 1991, per i veicoli concept. Dal 2010 i processi basati su plastica e metallo sono stati implementati, inizialmente in serie più piccole, per produrre articoli come la ruota della pompa dell’acqua prodotta in modo aggiuntivo nelle auto da corsa DTM. A partire dal 2012 sono seguite altre applicazioni di produzione in serie, con una gamma di componenti per Rolls-Royce Phantom, BMW i8 Roadster (2017) e MINI John Cooper Works GP (2020), che contiene di serie non meno di quattro componenti stampati in 3D.

Tutte le notizie di macitynet che riguardano le auto, i veicoli elettrici e anche la mobilità smart ed eco sostenibile sono disponibili nella sezione ViaggiareSmart.