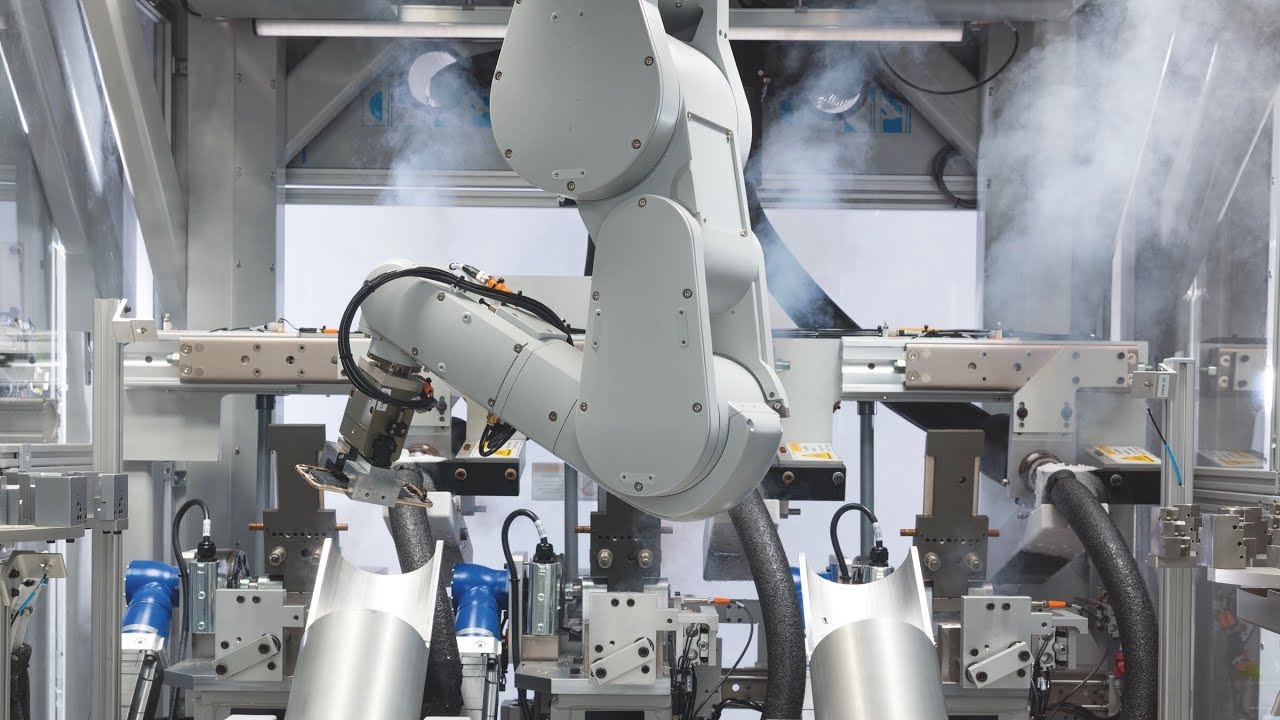

Apple ha riscontrato non poche difficoltà nel tentare di usare sistemi robotizzati al posto degli esseri umani per automatizzare l’assemblaggio di alcuni prodotti.

Lo riferisce il sito The Information spiegando che, a partire dal 2012, Apple ha creato un laboratorio segreto a Sunnyvale (in California), con un team di specialisti nella robotica e nell’automazione, il cui compito è quello di cercare di ridurre il numero di addetti nelle linee di produzione. Il team in questione ha riscontrato problemi non di poco conto che rendono in alcuni casi difficile se non impossibile sostituire gli uomini con sistemi automatizzati.

“Costruire un robot in grado di avvitare viti negli alloggiamenti è un compito tra i più difficili nel settore. Sfruttando multiple telecamere industriali , un robot deve prelevare la vite con una specifica angolatura e allinearla all’alloggiamento. Apple usa viti così piccole che i robot non sono in grado di tenere conto della forza da usare correttamente per avvitarle. Al contrario, un operaio è in grado di sentire con le mani la resistenza di un elemento così piccolo, determinando quando c’è qualcosa che non va”.

Anche l’incollaggio del display è un compito che, a quanto pare, un essere umano può svolgere meglio rispetto ad un robot. “Le specifiche di Apple sono così rigorose al punto che la colla deve essere spesso applicata al millimetro nel punto desiderato all’interno del prodotto. Un ex componente del team ha riferito che i lavoratori cinesi sono ben addestrati e in grado di incollare elementi con una precisione superiore a quanto permettono di fare controparti robotiche”.

In molti casi il ricorso ai robot è stato abbandonato, ma l’automazione è ad ogni modo sfruttata per compiti relativamente più semplici come il testing automatico di Apple TV, Apple Watch, e iPad.

The Information riferisce ancora che nel 2014 Apple aveva provato ad automatizzare l’assemblaggio dei MacBook 12″ ma alla fine il procedimento che si er deciso di adottare si è rivelato meno conveniente del previsto, con più problemi che vantaggi. “Durante i primi tentativi, i sistemi di movimentazione dei componenti si muovevano in modo irregolare, rallentando il trasporto delle parti.

Un robot sfruttato per avvitare la tastiera usando 88 piccole viti ha continuava funzionare male, richiedendo l’intervento degli operai per rivedere la maggior parte del procedimento. I contenitori usati per spostare i componenti continuavano ad accumularsi sui nastri trasportatori, creando ingorghi”.

I problemi dei robot usati nella fase di assemblaggio avrebbero portato a ritardi di sei mesi nell’uscita dei MacBook 12″, presentato nell’aprile 2015. Per concludere, Apple non è riuscita ad automatizzare in toto l’assemblaggio dei suoi prodotti.

In compenso è riuscita a creare Daisy, robot in grado di disassemblate vari tipi di iPhone, inclusi gli iPhone di ultima generazione e separare i componenti per il riciclo lavorando a un ritmo di 200 iPhone l’ora, incluse le operazioni di carico e scarico del dispositivo e la gestione dei residui finali, molto di più di quanti non fosse in grado di trattarne il suo predecessore LIAM (acronimo di “Liberate iPhone Auto-Disassembly Machine”).