Per soddisfare la crescente domanda di auto elettriche, il Gruppo Volkswagen sta pianificando la costruzione di diverse gigafactory in Europa. Le celle batteria prodotte saranno utilizzate nei modelli della famiglia ID., e non solo. Nel suo ruolo di Direttore delle Operazioni per le celle batteria del Gruppo Volkswagen, Sebastian Wolf è responsabile della costruzione delle fabbriche e in un’intervista ne presenta il piano.

Avete in programma di costruire cinque fabbriche di celle in Europa entro il 2030. Quanto è importante questo passo?

Non voglio minimizzare: la costruzione delle gigafactory è un progetto importante, che ci impegnerà davvero molto. Stiamo costruendo diverse fabbriche e sono tre gli elementi fondamentali. In primis, un team forte – ecco perché abbiamo reclutato molti esperti di alto livello provenienti dall’industria internazionale delle batterie, e continueremo ad ampliare l’organico.

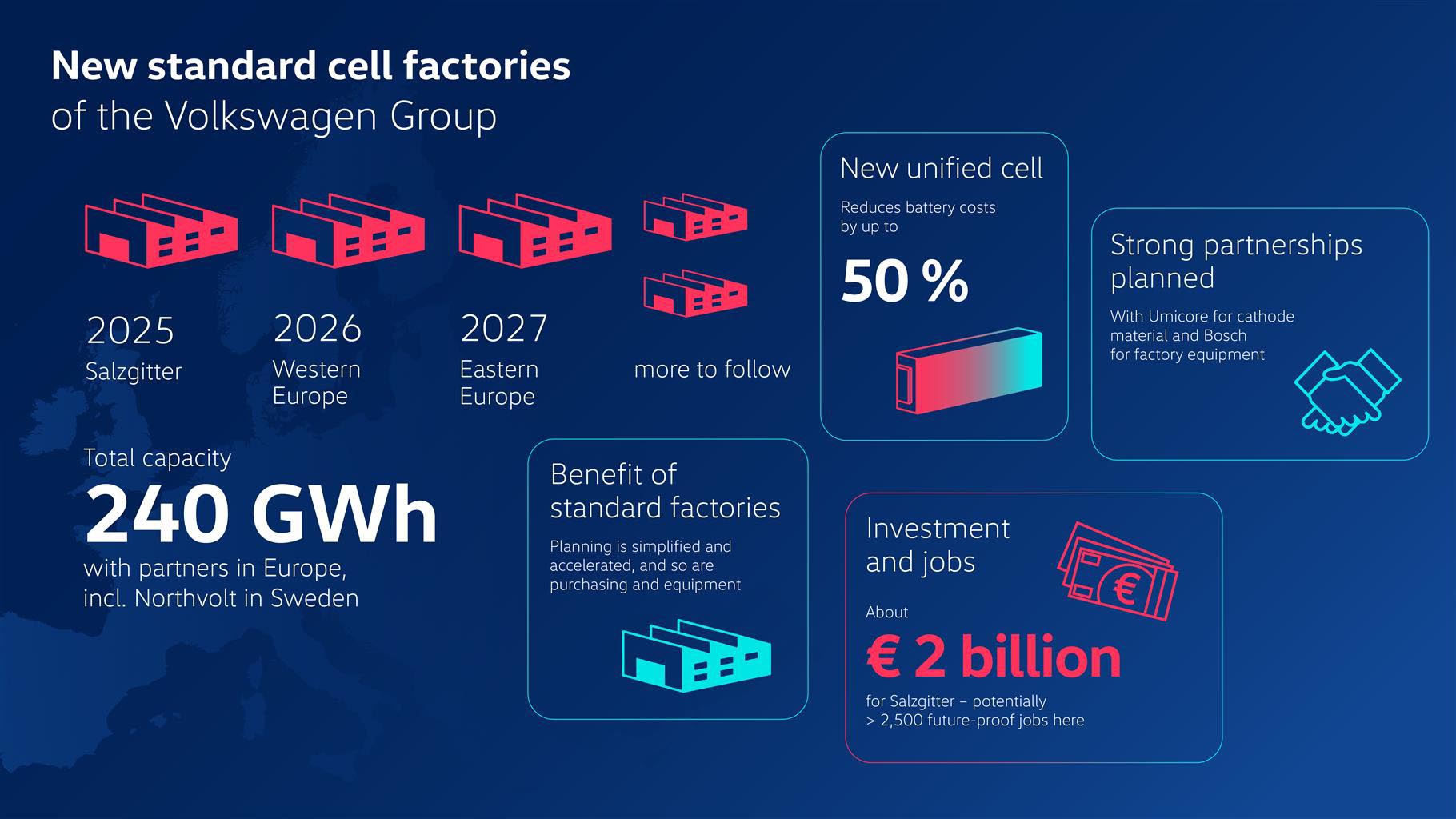

Poi, i partner giusti per la costruzione degli edifici e degli impianti di produzione. Infine, la standardizzazione. Se pianificassimo ogni impianto singolarmente, servirebbe troppo tempo. Ecco perché abbiamo optato per il concetto di fabbrica standardizzata, pur rimanendo allo stesso tempo adattabili e flessibili. In questo modo, tutte le sedi saranno operative nei tempi previsti.

Quali sono i vantaggi di una fabbrica standardizzata?

La progettazione standardizzata semplifica e, soprattutto, velocizza la pianificazione e l’approvvigionamento, poiché possiamo utilizzare gli stessi componenti per gli edifici e le stesse attrezzature in tutte le fabbriche. Soltanto le procedure di approvazione nei vari Paesi sono diverse. Il punto di partenza per la fabbrica standardizzata è la cella unificata del Gruppo Volkswagen, che produrremo in tutte le sedi. La combinazione di questi due elementi consentirà di realizzare elevate economie di scala. Dal punto di vista del cliente, ciò avrà un effetto positivo sul prezzo del veicolo.

Insieme a Bosch, il Gruppo Volkswagen sta valutando di istituire un fornitore europeo per le fabbriche di celle. Che ruolo ha questo aspetto nei vostri piani?

Tutt’altro che marginale. Nei prossimi anni in Europa saranno avviati parecchi importanti progetti per la produzione di batterie. Vediamo un grande potenziale nell’essere coinvolti insieme nella fase di creazione di valore relativa all’equipaggiamento dell’impianto. Entrambe le parti hanno competenza nell’innovazione e sono capaci di una produzione industriale su larga scala connessa a livello globale. Tra l’altro, Bosch sviluppa macchinari e impianti su misura e fornisce linee di assemblaggio a controllo digitale.

Nei vostri piani rientra anche la collaborazione con Umicore, azienda belga specializzata nella tecnologia dei materiali per le batterie. Che cosa comporterà?

Vogliamo creare valore aggiunto localizzato anche con questo progetto, per contrastare i potenziali colli di bottiglia. Stiamo valutando con Umicore di sviluppare un’ampia capacità produttiva per i materiali catodici. Stiamo anche discutendo l’approvvigionamento di materie prime e il riciclo.

Quanto si investirà complessivamente nelle fabbriche di celle?

Il Gruppo sta investendo circa 2 miliardi di Euro nella costruzione e gestione della fabbrica di Salzgitter. L’investimento confluisce nell’intera catena di creazione del valore, che non ci vede come unici investitori ma coinvolge anche partner forti. Per questo il Gruppo Volkswagen sta fondando una società europea per riunire tutte le attività sotto un’unica organizzazione – dalla lavorazione delle materie prime, attraverso lo sviluppo della cella unificata, fino alla gestione delle gigafactory.

La costruzione di una fabbrica di celle a Salzgitter è certa, per Spagna ed Europa dell’Est si sta discutendo e altre sedi sono allo studio. In base a quali criteri farete la vostra scelta?

Oltre all’acquisto del terreno e al contesto locale, due cose sono decisive: il personale e l’energia. Per avviare le operazioni in una fabbrica di celle, dobbiamo trovare abbastanza personale qualificato nei dintorni. Non solo chimici – si tratta di un numero gestibile – ma soprattutto persone con esperienza nella produzione. Abbiamo anche bisogno di sufficiente elettricità green, ad esempio solare ed eolica.

Nel caso in cui la tecnologia delle batterie evolvesse ulteriormente, quanto saranno adattabili le fabbriche?

La pianificazione della fabbrica standardizzata si basa sulla nostra matrice tecnologica, che tiene conto di più di 30 innovazioni di processo prevedibili entro la fine del decennio. Tra queste, il rivestimento a secco degli elettrodi, la nuova chimica cellulare e le batterie allo stato solido.

Partiamo dal presupposto che svilupperemo ulteriormente la produzione nell’arco di tre generazioni di fabbrica. Un certo numero di catene di processo cambierà e sostituiremo alcune strutture. Ogni generazione di fabbrica standardizzata è progettata in modo tale da essere sempre compatibile versol’alto e assicurare quindi di poter sfruttare gli investimenti a lungo termine.

Northvolt (partner del Gruppo Volkswagen) sta costruendo un’altra fabbrica a Skellefteå, nel nord della Svezia. In cosa si differenzia dalle altre?

Northvolt non rifornirà solo i Brand del Gruppo Volkswagen, ma anche altri clienti. Di conseguenza, in futuro non produrremo solo celle unificate in Svezia, ma anche altri formati. Il progetto prevede che per la produzione di celle a Skellefteå si utilizzi energia idroelettrica rinnovabile.

Quanti posti di lavoro genereranno le sei fabbriche?

Stiamo parlando di un numero totale di posti di lavoro a cinque cifre. Solo a Salzgitter ne saranno creati più di 2.500.

Lei ha toccato il tema della ricerca di personale. Da dove proverrà la forza lavoro?

Salzgitter è la prima sede per la quale abbiamo avviato una pianificazione concreta. Presumo che individueremo la maggior parte dei collaboratori all’interno dell’Azienda, coerentemente con il percorso di trasformazione del Gruppo Volkswagen. Per esempio, ci sono molti esperti in produzione nella fabbrica di motori di Salzgitter che potrebbero lavorare nella nuova fabbrica di celle dopo aver ottenuto la formazione necessaria. Il prodotto può essere diverso, ma molti dei processi di produzione non sono così differenti.

Qual è la tabella di marcia?

A Salzgitter, il livellamento – la preparazione del terreno – è quasi completato. A marzo presenteremo la richiesta di permesso di costruzione e i lavori dovrebbero partire nella seconda metà dell’anno. Il primo blocco dovrebbe iniziare la produzione in grandi volumi nella primavera del 2025. Dopo circa 6 mesi sarà la volta del secondo blocco. Seguiranno, a intervalli di pochi mesi, le altre sedi, a partire da quella dell’Europa

meridionale. Prevediamo di raggiungere una capacità totale di 240 GWh al più tardi entro il 2030.

Ciò renderà il Gruppo Volkswagen autosufficiente o dovrete ancora acquistare celle?

Attraverso la produzione diretta rafforzeremo la nostra offensiva elettrica e andremo verso una maggiore indipendenza. Continueremo anche ad acquistare celle. Naturalmente dipende un po’ dai clienti: più velocemente l’e-mobility si diffonderà, più velocemente crescerà la domanda di celle batteria.

Finora i produttori asiatici sono stati considerati leader. Le fabbriche di celle sono rilevanti anche per quanto riguarda la politica industriale?

In un’auto elettrica la cella della batteria è una caratteristica distintiva fondamentale. È la chiave per velocità di ricarica e autonomia e, come tale, credo che sia enormemente importante aumentare il know-how in Europa e portare da noi le catene di valore. Così come è oggi per quanto riguarda il motore a combustione. Nel caso delle celle batteria, al momento non siamo altro che dei fast follower, ma se facciamo le cose per bene, potremo affermarci tra i leader in futuro.

Tutti gli articoli di macitynet che parlano di Volkswagen sono disponibili da qui. Per tutti gli articoli di macitynet che trattano di automobili, veicoli elettrici e mobilità smart rimandiamo alla sezione ViaggiareSmart del nostro sito.